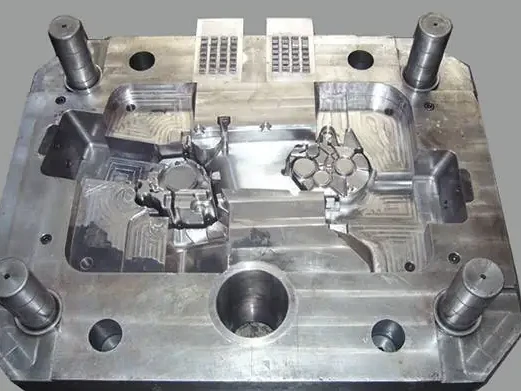

模具制造公司压铸模具的精密部件加工,大型锥度线切割机床加工的关键作用

压铸模具的精密。工加准精的件镶腔型部件包括复杂形状的型芯、型腔镶件以及斜顶等。以型芯和型腔镶件为例,它们是决定压铸件形状和尺寸精度的核心部件。这些部件往往有着复杂的曲面和高精度要求,尺寸公差需严格控制在≤±0.003mm 以内。因为哪怕是极其微小的尺寸偏差,在压铸过程中都会导致压铸件出现尺寸超差、表面缺陷等问题。大型锥度线切割机床凭借其独特的锥度切割功能,能够实现对具有倾斜角度和复杂曲面的型芯、型腔镶件的精准加工。

斜顶在压。模脱靠可和动运畅顺的中铸模具中用于实现压铸件内部倒扣结构的脱模,其加工精度同样至关重要。斜顶的倾斜角度和表面粗糙度要求严格,角度误差需控制在±0.1° 以内,表面粗糙度要达到Ra≤0.7-1.4μm 。大型锥度线切割机床利用先进的数控系统和高精度的运动控制技术,可以精确切割出符合要求的斜顶,确保其在模具中的顺畅运动和可靠脱模。

然而。本成间时和本成,压铸模具精密部件的加工面临着重重困难。这些部件多采用热作模具钢,如 H13 钢,这种材料具有良好的热硬性和耐磨性,但也带来了加工难题。在切割过程中,由于材料硬度高、韧性大,切削力大,容易造成刀具磨损加剧,加工效率降低。而且,加工过程中产生的大量切削热,如果不能及时散发,会导致工件热变形,影响加工精度。此外,复杂的形状和高精度要求,对加工设备的稳定性、定位精度以及锥度切割的准确性提出了极高的要求,任何一点微小的偏差都可能导致部件报废,增加生产成本和时间成本。

以我们的案例客户来说,在采用智凯数控的大型锥度线切割机床之前,压铸模具精密部件的加工效率低,废品率高。例如加工一个复杂的型腔镶件,以往需要耗费较长时间,且废品率高达 18% 。采用智凯数控设备后,加工效率大幅提升,加工时间缩短了约 70%,废品率降低至 3% 以内。客户反馈,智凯数控的大型锥度线切割机床稳定性极佳,锥度切割精度高,在加工过程中,智凯数控的技术团队不仅提供了专业的编程和工艺指导,还根据不同部件的特点优化了加工参数,有力保障了加工的顺利进行。

智凯数控始终将研发创新作为企业发展的核心驱动力,每年投入大量资金用于技术研发和人才培养。我们与国内外多所知名高校和科研机构建立了深度合作关系,共同攻克行业技术难题。在售后服务方面,智凯数控组建了专业的售后团队,提供 24 小时全天候服务,确保客户在设备使用过程中遇到的任何问题都能得到及时、有效的解决。“精密切割,塑造压铸模具品质标杆;用心服务,成就模具制造信赖之选。” 除了压铸模具的精密部件加工,【智凯数控】在模具制造领域,如注塑模具的滑块、吹塑模具的型坯模头等零部件的切割加工方面,也有着丰富的经验和成熟的解决方案。如果您在模具制造零部件加工中遇到难题,欢迎联系智凯数控,让我们携手推动模具制造行业迈向新的高度。