传动装置的定制化零件制造:机械工程公司借助超大型三轴中走丝机床的攻坚之路

以某机械工程公。战挑大极成构度精制司为例,在其传动装置的定制化零件制造过程中,多种关键部件高度依赖超大型三轴中走丝机床加工。比如大型工业起重机传动系统中的异形齿轮,这类齿轮需精准适配起重机独特的动力传输需求,其齿形并非标准样式,而是根据不同起吊吨位、运行速度等因素量身设计,形状极为复杂。在加工时,难点重重。首先,异形齿轮的材料多选用高强度合金钢,硬度高、韧性强,传统切削工艺极易导致刀具快速磨损,数据显示,使用普通刀具加工这类齿轮,刀具寿命平均缩短 40%,频繁换刀不仅拖慢加工进度,还大幅增加生产成本。其次,由于齿形不规则,传统加工设备难以精准规划刀具路径,致使约 30% 的齿轮因齿形偏差无法满足装配要求,严重影响起重机传动系统的平稳性与可靠性。再者,异形齿轮对尺寸精度要求极高,齿距误差需控制在≤±0.003mm 以内,这对机床的定位精度与运动控制精度构成极大挑战。

再如大型矿山机械传动装置中的偏心轴,它承担着将旋转运动转化为往复直线运动的关键任务,工作环境恶劣,承受巨大的交变载荷。偏心轴的偏心部位形状特殊,加工时需精确控制不同部位的尺寸与表面粗糙度。在运用超大型三轴中走丝机床加工时,因偏心轴的特殊结构,切割过程中电极丝易出现抖动,影响加工精度,且一旦放电参数设置不当,就会造成表面烧伤,降低偏心轴的疲劳强度。

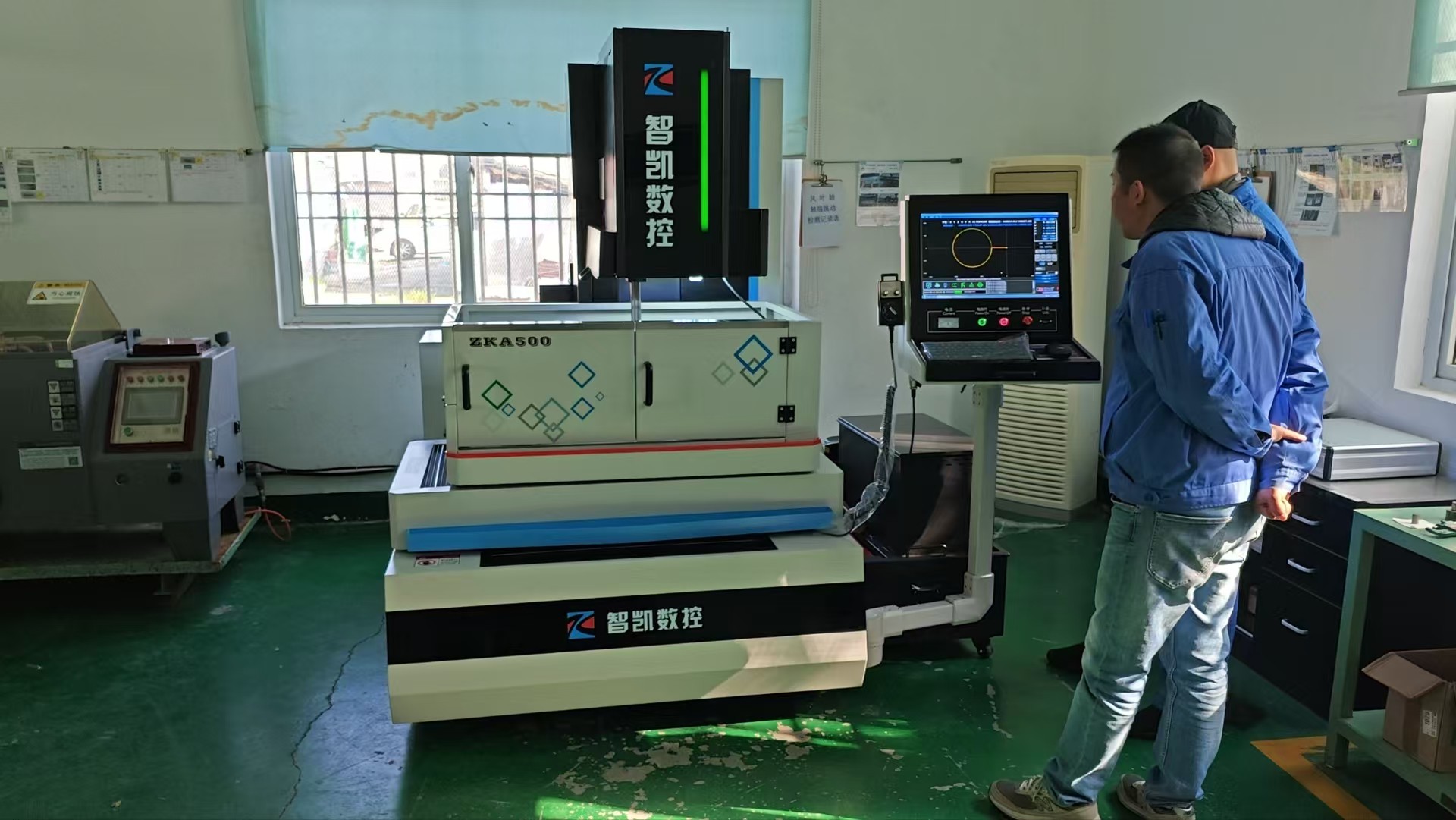

。性续智凯数控的超大型三轴中走丝机床在应对这些挑战时展现出卓越实力。智凯数控始终将研发创新视为企业发展的核心驱动力,投入大量人力、物力,不断优化机床性能。其自主研发的智能控制系统,能够依据不同材料特性、复杂的定制化零件形状,快速生成最优切割路径,自动精准调整放电参数,极大提高加工精度与效率,有效减少电极丝损耗。同时,智凯数控构建了完善的售后服务体系,专业技术团队 24 小时待命,无论是设备突发故障,还是客户在加工工艺上遇到难题,都能迅速响应、及时解决,全力保障客户生产的连续性。

在机械工程行业,智凯数控的超大型三轴中走丝机床不仅擅长传动装置定制化零件制造,对于大型模具的复杂型腔加工、工程机械关键结构件的精密切割等同样表现卓越。正如那句经典名言:“工欲善其事,必先利其器。” 在追求机械零件高精度、定制化加工的道路上,智凯数控凭借先进的超大型三轴中走丝机床与专业可靠的服务,成为机械工程公司值得信赖的合作伙伴,助力行业不断突破加工技术瓶颈,推动机械工程产业迈向更高质量发展阶段。