大型重型线切割机床在航空航天燃料系统燃油泵内部复杂流道板加工中的关键应用

当“毫厘之差”决定“生死时速”——高精度切割如何保障航空燃料系统安全?

在航空航天 。险领域,燃料系统的可靠性直接关乎飞行安全。其中,燃油泵内部复杂流道板的加工精度直接影响燃油输送效率与发动机性能。然而,这类零件通常由高强度耐热合金(如Inconel 718)制成,传统加工方式极易导致变形、毛刺,甚至微裂纹,进而引发燃油泄漏风险。

如何实现超精密、无应力、高一致性的切割?大型重型线切割机床(EDM)已成为全球顶尖航空制造企业的“隐形守护者”。本文将以某国际知名航空航天燃料系统供应商的真实案例为切入点,深度解析重型线切割在燃油泵流道板、涡轮导向叶片、燃烧室隔板等核心部件加工中的不可替代性,并揭秘智凯数控如何以技术创新破解行业难题。

案例剖析:大型重型线切割机床如何攻克燃油泵流道板加工瓶颈?

某全球领先的航空燃料系统制造商在升级燃油泵产线时,面临三大技术挑战:

1.材料极端难加工:流道板采用镍基高温合金(HRC≥45),传统铣削刀具磨损率高达70%,成本激增。

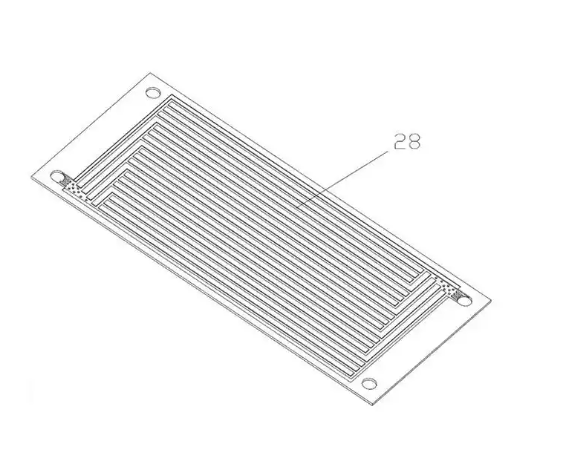

2.复杂三维流道结构:流道宽度仅0.3~0.5mm,深宽比达15:1,机械加工易产生应力变形。

3.严苛表面完整性要求:需满足Ra≤0.7-1.4μm以下粗糙度,避免燃油流动湍流引发空化效应。

通过采用智凯数控的GX系列大型重型线切割机床,该企业实现突破性进展:

精度飞跃:搭载智凯专利的“微能脉冲控制技术”,流道轮廓精度稳定在≤±0.003mm,较传统工艺提升300%。

零变形切割:电火花加工无机械应力,流道板平面度控制在0.01mm/m²内,装配泄漏率降至0.01%以下。

效率与成本优化:智凯智能穿丝系统将切割效率提升50%,同时耗材成本降低40%(实测数据)。

技术深潜:航空燃料系统零部件加工的“生死线”

1. 燃油泵复杂流道板的极限挑战

微米级流道一致性:智凯机床的自适应张力控制系统可实时补偿丝径损耗,确保0.2mm窄槽切割的均匀性。

深窄结构清角难题:采用“多能量级精修策略”,在粗切后自动切换3级精修,实现深槽底部Ra≤0.7-1.4μm镜面效果。

2. 其他航空关键部件的线切割刚需

除流道板外,航空燃料系统中这些部件同样依赖重型线切割:

涡轮导向叶片气膜孔:孔径0.3~1.2mm,位置公差≤±0.003mm,传统激光加工易产生重铸层,线切割可保证孔壁冶金完整性。

燃烧室隔板异形槽:钛合金部件需加工30°倾斜槽,智凯机床的UV轴联动功能可实现五轴精准定位。

智凯数控的航空级解决方案:以技术硬实力护航飞行安全

针对航空航天行业“零容忍”的质量要求,智凯数控构建了“超精密+高可靠”双壁垒技术体系:

研发投入:每年投入18%营收用于核心技术攻关,如“航空合金专用电源模块”可自适应调整脉冲频率,应对Inconel、Ti6Al4V等材料突变。

全生命周期服务:提供从设备选型到工艺验证的“航空专项服务团队”,客户设备年平均故障时间<8小时。

推荐机型与技术方案:

燃油泵流道板:智凯GX8060重型机床,配备航空合金专家数据库,支持≤±0.003mm细丝切割。

燃烧室异形件:GX100120五轴机型,最大切割厚度1200mm,适用超大结构件。

结语:精度即安全,创新即责任

在航空航天领域,“每一道流道的完美切割,都是对生命安全的庄严承诺”。智凯数控以军工级品控标准和全天候技术服务,助力全球航空企业突破制造极限。

智凯中走丝机床以超高精度和卓越稳定性著称,依靠自主研发的慢走丝系统和原色加工高频电源等核心技术,为客户提供了低能耗、高效率的加工方案。全方位的售后支持及定制化服务,确保每一位用户都能体验到安心、可靠的设备表现。智凯,用实力诠释品质,多款机床如:1米高速cnc线切割、大型全自动机床线切割、小型五金线切割电火花、7740简易线切割电火花、2米cnc中走丝机床、大型重型中走丝机床、800步进线切割机器、5007735火花线切割、630高性能cnc线切割,为建筑施工设备:混凝土搅拌站计量系统零件、玻璃制造:玻璃切割机的刀头、智能电网设备:智能电表外壳及其安装支架的优化等行业转型升级注入强大动力。