破碎机齿形刀片加工全解析!中走丝线切割机床一测便知!

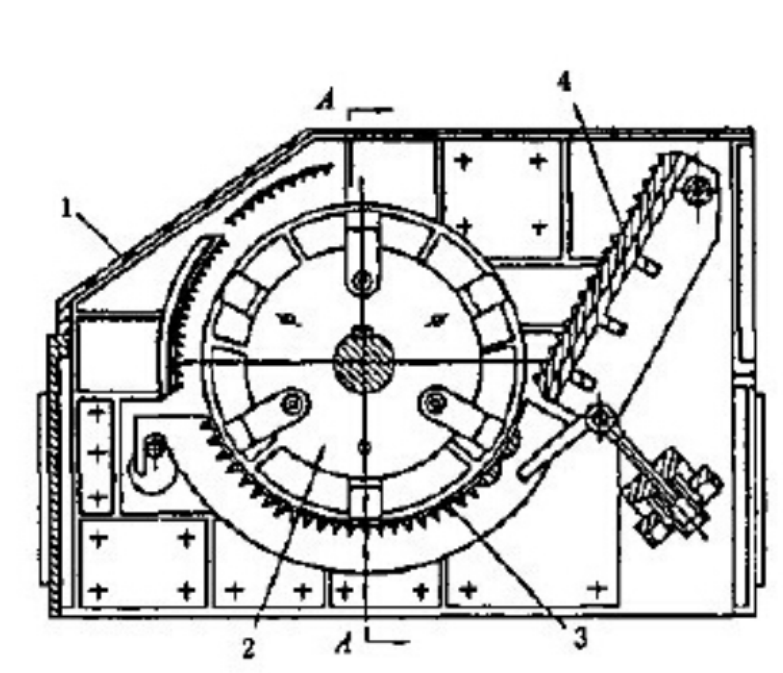

齿形。向方键关的性用耐升提是刀片(见图1)是破碎机的核心部件,其设计直接影响破碎效率、能耗和物料粒度均匀性。广泛应用于塑料、木材、金属等物料的破碎加工,通过锋利齿形实现剪切、撕裂作用,提升处理能力。痛点包括:刀片易磨损导致频繁更换,增加成本;硬度与韧性平衡难,过硬易崩裂,过软则磨损快;此外,异物进入易造成断齿或卡机,影响连续生产。优化材质(如合金钢)和热处理工艺,以及智能监测磨损,是提升耐用性的关键方向。

图1 齿形刀片

目前,破碎机(见图2)齿形刀片最常用的加工方式是粗铣+精铣结合热处理工艺,部分高精度需求采用四轴加工中心铣齿(如信易的齿刀)。粗铣初步成型,精铣保证齿形精度,辅以调质或真空热处理提升硬度和韧性。该方式的优势在于加工精度高,齿形一致性佳,适合复杂齿形(如菠萝刀);但弊端是工序繁琐(如车槽、磨削等)、效率较低,且热处理不当易导致变形或崩刃。优化方向包括采用低温热时效减少内应力,或选用高刚性刀具(如瓦尔特成形铣刀)提升加工稳定性。

图2 破碎机

中走丝线切割加工技术是一种介于快走丝和慢走丝之间的电火花线切割工艺,采用镀锌黄铜丝(直径0.1-0.2mm)作为电极,通过高频脉冲放电腐蚀金属实现切割。其走丝速度(6-12m/s)高于慢走丝但低于快走丝,兼具一定加工精度(±0.003mm)和较高效率。该技术支持多次切割,首刀高速粗加工,后续精修以提高表面质量(Ra≤0.7-1.4μm),适用于模具钢、硬质合金等难加工材料。优势在于性价比高,维护成本低于慢走丝;缺点是电极丝损耗较大,长期使用后精度会下降,且对工作液清洁度要求较高,适合中小批量精密零件加工。

中走丝线切割加工相比四轴铣削+磨削在破碎机齿形刀片制造中更具有成本更低,无需昂贵四轴机床,减少磨削工序;加工高硬度材料更高效,可直接切割热处理后的钢材(如HRC60以上),避免铣削后的变形问题;复杂齿形适应性更强,可精准加工异形刃口(如狼牙齿)的优势。

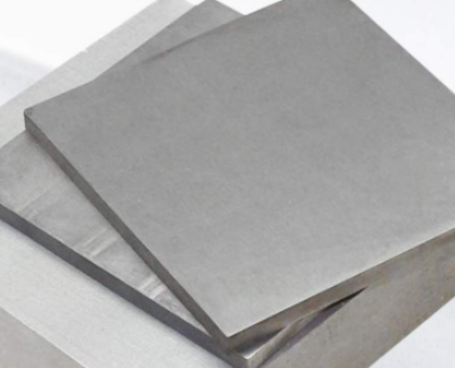

不同于传统破碎机刀片常用的碳钢和高速钢材料,齿形刀片通常选用机械性能更优的SKD-11合金工具钢(见图3)。本文所设计的齿形刀片试样材料与高性能破碎机刀片材料一致,均为SKD-11合金工具钢。该材料为冷作模具钢,具有出色的耐磨性和抗冲击性,适用于制造高负荷工况下的破碎部件。尽管该合金工具钢在普通破碎刀片上的应用较少,但中走丝线切割工艺属于精密加工,对材料硬度适应性强,能够满足多种复杂齿形刀片的制造需求。

图3 SKD-11合金工具钢

本文以破碎机齿形刀片为研究对象,通过对行业标准、加工设备、加工流程、参数设置、光学投影检测和粗糙度检测进行测试。本研究验证了中走丝工艺加工高精度齿形刀片的可行性,为破碎机齿形刀片提供了新的技术路线。

行业标准

国际标准

1.ISO 61096:2021

适用于聚晶金刚石刀具,包含齿形刀片的耐磨性和抗冲击性要求。

2.ISO 3002-1:1982

规定刀具齿距误差(单齿距公差±0.01mm),适用于高速钢及硬质合金刀片。

3.ISO 13942:2019

规定结合磨具(如砂轮)的极限偏差和跳动公差,影响刀片磨削加工精度。

国家标准

1.GB/T 25936.1-2024

《橡胶塑料粉碎机械 第1部分:刀片式破碎机安全要求》,2025年3月实施,涵盖刀片强度、防护措施等安全标准。

2.GB/T 45326-2025

《超粗晶粒硬质合金工程齿》,规范高耐磨刀片的材料成分、硬度(如HRC60+)及尺寸公差,适用于矿山、建筑机械。

3.GB/T 6084-2016

规定刀具齿数偏差(±0.5齿)及齿形轮廓公差(±0.005mm),适用于硬质合金刀片检测。

4.GB 25936.1-2012(旧版)

橡胶塑料破碎机刀片的安全要求,包括刀片刚度、断裂韧性等指标。

加工设备

1. 设备选择

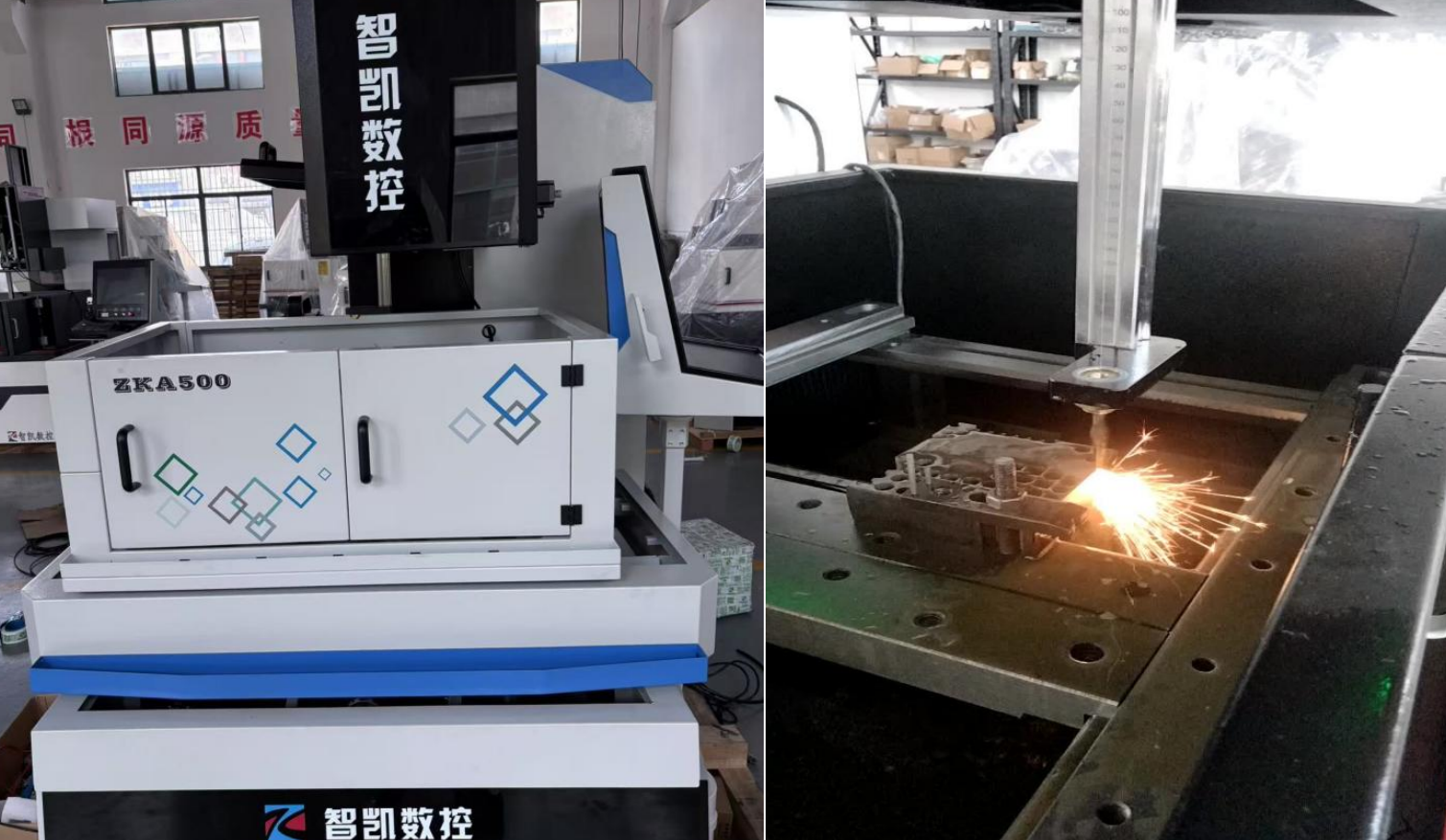

智凯ZKA500高精度线切割中走丝(见图4)

图4 智凯ZKA500

2. 设备参数

行程:有效加工行程400*500

锥度:±6°/±15°

最大加工效率:≥300mm²/H

表面光洁度:Ra0.8μm(多次切割)

精度:±0.003mm

系统:系统支持Windows10及以上操作系统

画图:支持多种画图文件导入

精度高:四轴螺距补偿,六轴数控

3. 功能介绍

控制系统采用标准ISO代码进行程序控制

编程系统具有将DXF文件直接转成ISO代码功能

可实现X、Y、U、V四轴联动,进行锥度和异形面加工(Z轴电动升降)

多坐标系统功能可以在各工件之间迅速切换;

自带编程图形、自动编制代码程序。多CPU功能实现加工和编程同时进行;

平行补偿、清角设定,程序镜像,拐角优化、比例缩放等超级功能开放,让操作变得简单轻松;

激光螺距校准,螺距补偿数据实时开启;

可随意将X/Y轴进行交换适应不同的加个状态及工作习惯。自由设置线控器的移动速度;

加工信息跟踪记录,加工监控。确保无人加工时的安全运行;

加工流程

1. 将基板表面测试干净

2. 专用夹具固定股基本

3. 图形导入

4. 软件点“开水”检查是否正常

5. 点“加工”一键开始运丝、高频、冲水

6. 开始加工中

参数设置

试加工:

1. 试加工材料

图5 加工材料

2. 导入图纸

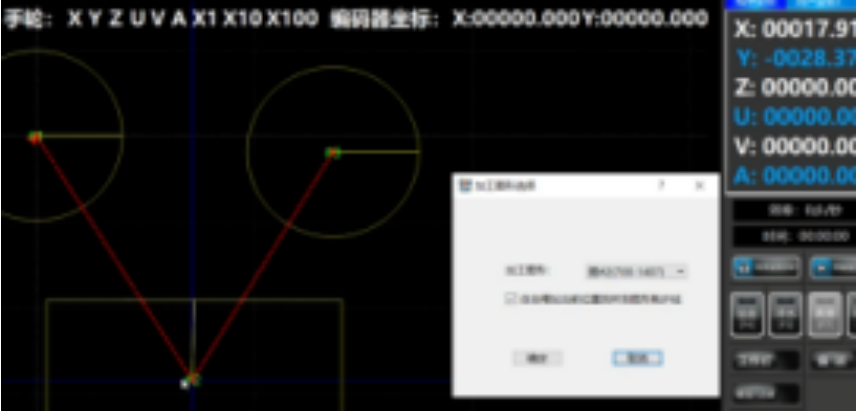

图6 图纸

3. 设置参数

图7 参数

4. 开机检查后

5. 开始加工

图8 加工

6. 工件切割完成掉落

样品,成功:如下图

成品OK,无灼烧、发黑变色等问题

图9 成品

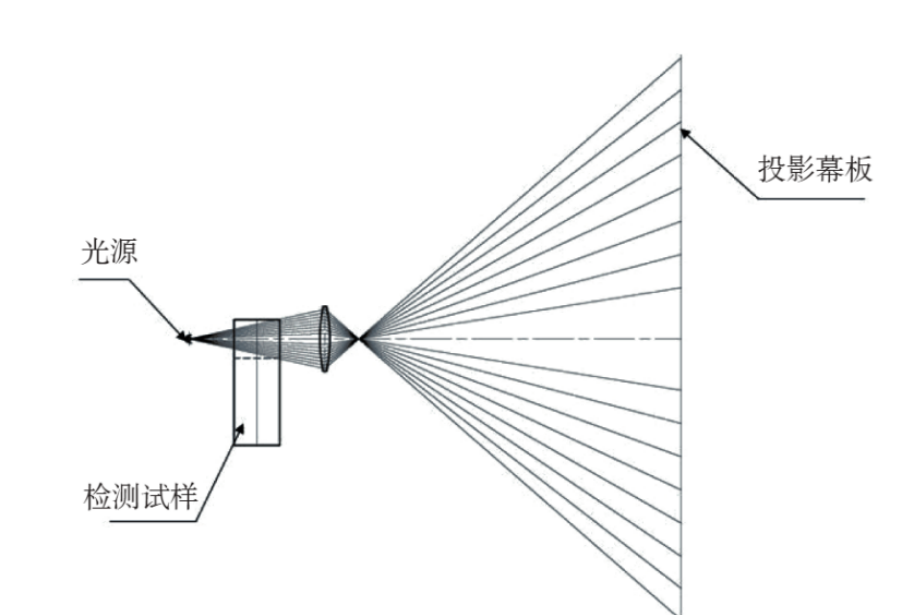

光学投影检测

为进一步验证中走丝工艺加工的破碎机齿形刀片轮廓公

差,设计标准检测样板对破碎机齿形刀片试样轮廓进行光学投

影检测。检测样板选用热胀冷缩变形较小的有机玻

璃,检测样板轮廓按照实际破碎机齿形刀片轮廓放大50倍加

工,且保证加工后破碎机齿形刀片轮廓精度达到8μm 以内。

图10 投影原理示意图

粗糙度检测

破碎机齿形刀片试样进行表面粗糙度检测,通过与标准

粗糙度样块进行对比,确定破碎机齿形刀片加工表面的粗糙度

等级。检测结果表明,破碎机齿形刀片试样加工表面粗糙度为

Ra0.7-Ra1.4,满足Ra ≥0.7 的要求。

若您希望进一步探索,齿形刀片的高效优化方案(如异形刀齿适配废钢破碎、动态冲击载荷优化);破碎机传动系统替代传统结构(如转子总成、液压调节模块)的精密加工工艺;合金工具钢/硬质合金刀片的抗崩刃控制与工业级精度提升(高温工况稳定性测试);线切割设备选型指南(针对刀片复杂齿形切割、多刃口批量加工的功率与精度匹配);实操关键(生产季前刀片组件维护、破碎负载参数设置);行业案例(全球知名矿山设备中的齿形刀片切割实例)等。欢迎关注【智凯数控】或私信咨询!我们提供从刀片精密加工到破碎机硬件的全流程技术方案,助您实现高耐磨、零误差啮合的工业级破碎系统升级!