1分钟掌握!扬声器磁路系统T铁的中走丝线切割机床加工完整方案

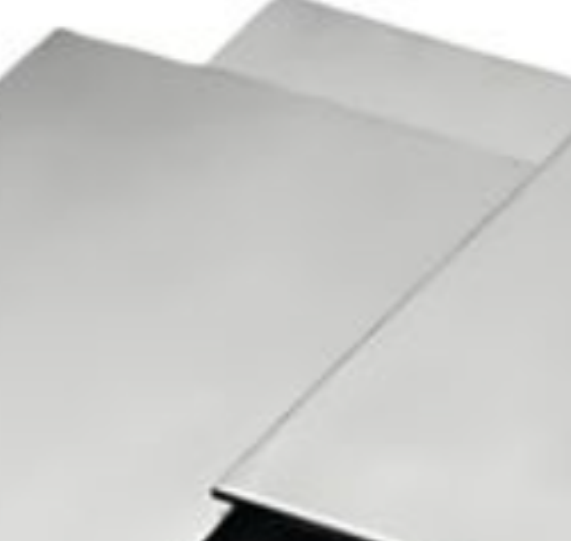

T铁(见图1)在扬声器磁路系统中至关重要。性称对路磁化优真,作为导磁部件,它与磁钢、华司共同构成磁回路,能将磁能高效转化为声能,提升扬声器灵敏度和效率。其应用关键在于优化导磁路径,减少漏磁,同时需兼顾轻量化和成本控制。痛点在于材料选择(如低碳钢导磁率不足)与加工精度(气隙不均导致失真),且高频应用中易出现涡流损耗,需通过叠片设计或高电阻率材料缓解。此外,T铁与音圈的非线性磁力相互作用可能引发谐波失真,需精确仿真优化磁路对称性。

图1 T铁

目前扬声器磁路系统(见图2)的T铁最常用的加工方式是冷镦成型(结合酸洗-拉拔-分段-退火-喷丸-镀锌等工艺),材料多为低碳钢SPCC以优化导磁性。其优势在于生产效率高、成本低,且冷镦能提升材料密度,增强导磁性能;但弊端是冷镦变形量大,对原料塑性要求高,易因加工应力导致内部缺陷,且分体式T铁铆接处可能因磁场作用松动,影响磁路稳定性(大功率场景尤甚)。此外,高频应用时需额外处理涡流损耗问题。

图2 扬声器磁路系统

中走丝线切割加工技术是一种介于快走丝和慢走丝之间的电火花线切割工艺,采用镀锌黄铜丝(直径0.1-0.2mm)作为电极,通过高频脉冲放电腐蚀金属实现切割。其走丝速度(6-12m/s)高于慢走丝但低于快走丝,兼具一定加工精度(±0.003mm)和较高效率。该技术支持多次切割,首刀高速粗加工,后续精修以提高表面质量(Ra≤0.7-1.4μm),适用于模具钢、硬质合金等难加工材料。优势在于性价比高,维护成本低于慢走丝;缺点是电极丝损耗较大,长期使用后精度会下降,且对工作液清洁度要求较高,适合中小批量精密零件加工。

中走丝线切割加工相比冷镦成型在T铁制造中具备精度更高,适合复杂结构,避免冷镦的应力变形;一体成型,消除铆接松动风险,提升磁路稳定性;材料适应性广,可加工高导磁合金,优化性能;小批量灵活,无需模具,降低成本的优势。

不同于传统扬声器磁路系统常用的高碳钢和纯铁材料,T铁通常选用导磁性能更优的低碳钢(SPCC)。本文所设计的T铁试样材料与高性能扬声器磁路系统材料一致,均为SPCC低碳钢(见图3)。该材料为冷轧低碳钢板,具有良好的导磁性能和加工性能,适用于制造高效率的磁路部件。尽管该低碳钢材料在高频扬声器上的应用存在涡流损耗问题,但中走丝线切割工艺属于精密加工,对材料导磁性能影响小,能够满足多种扬声器磁路系统的制造需求。通过优化加工工艺和热处理,可进一步提升SPCC材料的磁导率和尺寸稳定性。

图3 低碳钢(SPCC)化学成分图

本文以扬声器磁路系统的T铁为研究对象,通过对行业标准、加工设备、加工流程、参数设置、三坐标检测和粗糙度检测进行测试。本研究验证了中走丝工艺加工高精度T铁的可行性,为扬声器磁路系统的T铁提供了新的技术路线。

行业标准

国际标准(ISO/IEC等)

1.ISO 9013:2017

《热切割 分类及几何产品技术规范》

适用于等离子、激光、火焰切割等加工方式的质量评估,包括切口垂直度、表面粗糙度等指标,可参考用于线切割加工的质量控制。

2.ISO 2768-1:1989

《一般公差 第1部分:未注线性和角度尺寸的公差》

适用于未标注公差的零件尺寸控制,确保T铁加工后的尺寸一致性。

国家标准(GB)

1.GB/T 18462-2025

《激光加工机械 金属切割的性能规范》

虽然主要针对激光切割,但部分性能要求(如切口垂直度、热影响区控制)可借鉴用于中走丝线切割的工艺优化。

2.GB/T 1804-2000

《一般公差 未注公差的线性和角度尺寸的公差》

规定未标注尺寸的允许偏差,适用于T铁的加工精度控制。

3.GB/T 1184-1996

《形状和位置公差 未注公差值》

适用于T铁的平面度、平行度等形位公差要求。

加工设备

1. 设备选择(见图4)

设备:智凯ZKA400 六轴数控线切割机床

标准:T/ZZB 3754-2024《DK77全闭环中走丝线切割机床》

图4 智凯ZKA400

2. 设备参数

行程:有效加工行程320*400

锥度:±6°±15°

最大加工效率:≥300mm²/H

表面光洁度:Ra0.8(多次切割)

精度:±0.003mm

系统:系统支持Windows10及以上操作系统

画图:支持多种画图文件导入

精度高:四轴螺距补偿,六轴数控

3.功能介绍

可随意将X/Y轴进行交换适应不同的加个状态及工作习惯。自由设置线控器的移动速度;

加工信息跟踪记录,加工监控。确保无人加工时的安全运行;

图形坐标交换、缩放、旋转

加工模拟、图形跟踪显示功能

短路、断丝报警处理功能

自动对边、找中心等功能

加工流程

1. 将基板表面测试干净

2. 专用夹具固定股基本

3. 图形导入

4. 软件点“开水”检查是否正常

5. 点“加工”一键开始运丝、高频、冲水

6. 开始加工中

参数设置

试加工:

1. 试加工材料

图5 加工材料

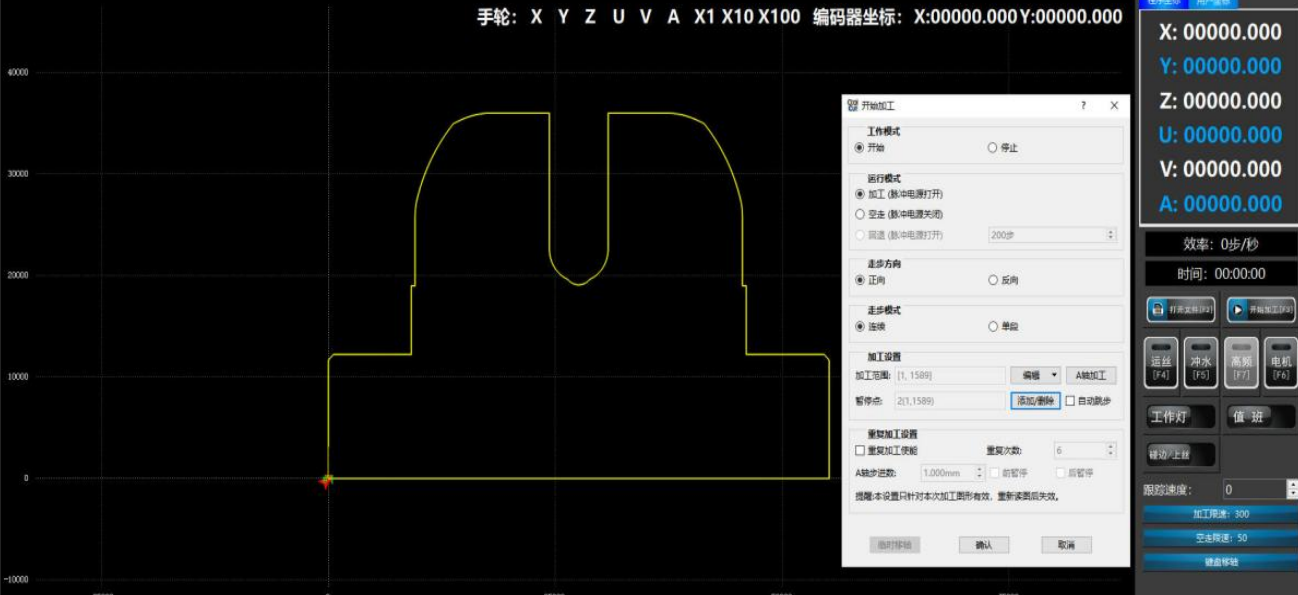

2. 导入图纸

图6 图纸

3. 设置参数

图7 参数

4. 开机检查后

5. 开始加工

图8 加工

6. 工件切割完成掉落

样品,成功:如下图

成品OK,无灼烧、发黑变色等问题

图9 成品

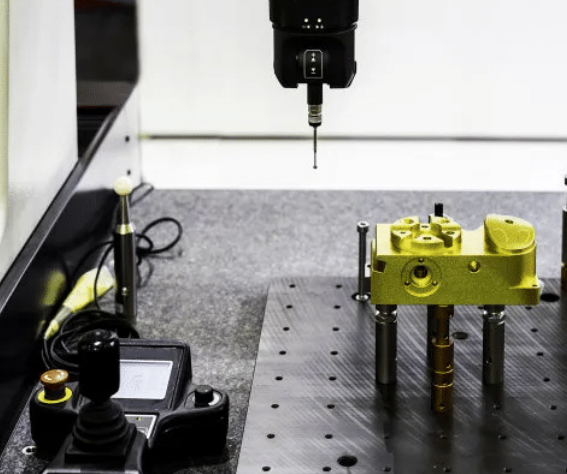

三坐标检测

为验证中走丝线切割加工的扬声器磁路系统T铁轮廓公差,采用三坐标测量机进行高精度检测。选用磁导率稳定的低碳钢标准样块作为基准,通过接触式测头对T铁试样进行三维轮廓扫描,测量点间距设置为0.05mm,采样速度控制在1.5mm/s。检测系统温度补偿精度达±0.8μm,重复定位精度≤2μm,可准确评估T铁轮廓的尺寸偏差和形位公差,确保整体加工精度控制在±3μm以内,满足高精度磁路系统的装配要求。通过优化测量路径和测头补偿参数,进一步提高了T铁关键部位(如导磁气隙面)的检测可靠性。

图10 三坐标示意图

粗糙度检测

对扬声器磁路系统T铁试样进行表面粗糙度检测,通过与标准

粗糙度样块进行对比,确定扬声器磁路系统T铁加工表面的粗糙度

等级。检测结果表明,扬声器磁路系统T铁试样加工表面粗糙度为

Ra0.7-Ra1.4,满足Ra ≥0.7 的要求。

若您希望进一步探索,T铁的高效替代方案(如异形T铁适配高频扬声器、磁路动态优化);扬声器磁路系统核心部件(如华司、导磁环)的精密加工工艺;低碳钢/硅钢T铁的防涡流损耗与Hi-Fi级精度提升(高频失真控制测试);线切割设备选型指南(针对T铁复杂磁路切割、多气隙批量加工的功率与精度匹配);实操关键(扬声器组装前T铁消磁处理、磁路对称性校准);行业案例(顶级Hi-End音响品牌磁路系统中的T铁切割实例)等。欢迎关注【智凯数控】或私信咨询!我们提供从扬声器磁路组件到专业音响硬件的全流程技术方案,助您实现高导磁、低失真的Hi-Fi级磁路系统升级!